Lemark: Schleifen in industrieller HPL Produktion

HPL-Schichtstoffe sind umso hochwertiger, je härter sie sind. Eine Industrieschleifanlage zur Bearbeitung von HPL muss daher enorme Leistungen bringen, um diese Materialien überhaupt anzuschleifen. Die Anlagenplaner vertrauen deshalb häufig auf Hochleistungs-Schleifanlagen von Kündig aus der Schweiz…

HPL-Schichtstoffe sind umso hochwertiger, je härter sie sind. Eine Industrieschleifanlage zur Bearbeitung von HPL muss daher enorme Leistungen bringen, um diese Materialien überhaupt anzuschleifen. Die Anlagenplaner vertrauen deshalb häufig auf Hochleistungs-Schleifanlagen von Kündig aus der Schweiz…

Man könnte den erst 2010 gegründeten russischen Schichtstoffhersteller Lemark beinahe als „Startup“ bezeichnen und seinen Direktor Boris Gostev als Jungunternehmer – was angesichts seiner Erfahrung natürlich kaum zutrifft. Denn Gostev scheint offensichtlich zu wissen, was er tut: „Unser langfristiges Ziel ist, ein über den russischen Markt hinaus konkurrenzfähiges Produkt anzubieten.“ Das Unternehmen in Solnechnogorsk, Region Moskau, produziert Hochdrucklaminat-Schichtstoffe mit hochmoderner Anlagen- und Umwelttechnologie und die Produktion wächst zügig. Vor nicht allzu langer Zeit konnte man eine dritte Presslinie in Betrieb nehmen, mit der nun auch großformatige Schichtstoffplatten hergestellt werden können. Gostevs Erfahrung mit internationalen Märkten stamme von seiner Tätigkeit bei einem österreichischen Unternehmen, erzählt er: „Ich kann deshalb die Qualitätsanforderungen für Märkte wie Europa glaube ich gut einschätzen.“ Was auch der Grund war, dass man die Planung der ersten Fertigungslinie der von Null aufgebauten Fabrik einem italienischen Anlagenplaner übertrug.

Letzter Stand der Technik

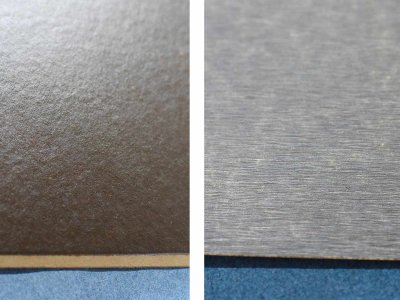

Der entwarf ein sehr modernes Konzept, wie es bei den führenden Schichtstoffherstellern Stand der Technik ist. Basismaterialien wie die Dekorpapiere kommen aus Deutschland, wo man eigene, an den russischen Markt und Geschmack angepasste Designs herstellen lässt. Die Produktion entspricht modernen Umweltstandards, die in Russland durchaus nicht selbstverständlich sind – die Imprägnierchemikalien werden in geschlossenen Kreisläufen geführt und aufwendige Filteranlagen sorgen dafür, dass die produktionsbedingt emittierten Lösungsmittel mit einem thermischen Verfahren rückstandfrei aus der Luft entfernt werden können. Auch die Anlagentechnik rund um die Etagenpressen ist vom Feinsten. Gostev zufolge sei dabei die Schleifanlage einer der wesentlichen Produktionsschritte: „Auf der Schleifanlage entsteht aus der rohen HPL-Platte, wie sie aus der Presse kommt, ein verwendbares Produkt. Die Rückseite der Laminate ist nach dem Pressen rau und uneben. Durch das Schleifen wird das egalisiert, eine konstante Dicke hergestellt und die Fläche so aufgeraut, dass das Verleimen des Schichtstoffes mit Trägern wie Spanplatten möglich wird.“ Der italienische Anlagenbauer habe dafür eine Kündig Hochleistungs-Schleifanlage aus der Schweiz ausgewählt: „Die Maschine hat sich in unserer ersten, kleineren Produktionslinie ausgezeichnet bewährt. Deshalb entschieden wir uns auch in der Produktionslinie für die größeren Belagformate wieder eine Kündig zu beschaffen – diesmal aber mit einer Arbeitsbreite von 1 600 mm.“

Unten schleifend für Qualitätskontrolle

Produktions- und Qualitätskontrollleiter Alexander Shishkin erläutert den Produktionsablauf detaillierter: „Die Herstellung einer Schichtstoffplatte beginnt mit Träger- und Dekorpapieren, die wir von einem spezialisierten Hersteller beziehen. Diese etwa eine Tonne schweren Papierrollen durchlaufen zunächst eine Imprägnierlinie in der die Kraftpapiere für den Kern mit Phenolharz und die Dekorpapiere mit dem für den Pressvorgang nötigen Melanin-Formaldehydharz getränkt werden.“ Die vorbereiteten Papiere werden in Sortierstationen vor den Etagenpressen zu Paketen zusammengestellt. Anzahl und Grammatur der Papierlagen bestimmen die Dicke der fertigen Schichtstoffplatte. Die gewaltigen Pressen werden dann mit etwa acht Paketen pro Etage beschickt: „Der Pressdruck entscheidet über die Qualität des Endproduktes“, erläutert Shishkin: „Je höher der Druck, desto widerstandsfähiger ist das Endprodukt. Ist der Druck aber zu hoch, besteht die Gefahr, dass das Material zersplittert. Sehr hochwertige und harte Platten werden mit bis zu 90 bar bei über 120° C gepresst.“ In eine Overlayfolie auf der Sichtseite wird dabei die Oberflächenstruktur von hochglänzend bis gekörnt abgebildet. Die Rückseiten der Laminate kommen produktionsbedingt rau und uneben aus der Presse: „Der nächste wichtige Schritt nach dem Pressen ist daher die Rückseite anzuschleifen, um eine gleichmäßige Belagstärke und glatte Oberfläche herzustellen.“ Das Problem dabei sei die Härte eines hochwertigen Schichtstoffes: „Normale Sägeblätter werden ja auch schnell stumpf, wenn man Compactplatten damit schneidet, sie können sich daher vorstellen, was diese Schleifmaschine leisten muss“, betont Shishkin. Die verwendete Kündig Technic Botex 1600-R schleift von unten: „Der Vorteil ist die sehr konstante Maßhaltigkeit und eine einfachere optische Qualitätskontrolle durch unsere Mitarbeiter beim Schleifen, weil die Sichtfläche schon richtig herum vor ihnen liegt.“

Hochleistungsanlage nach Maß

Die Leistung der Kündig Technic sei jedenfalls ausgezeichnet: „Wir können problemlos mit Vorschüben von 30 m/min fahren. Die Anlage ist sehr stark und schnell und hat noch Leistungsreserven für Produktionserweiterungen.“ Mit ihrer Aufgabe werde die Kündig mühelos fertig: „HPL scheint für diese Schweizer Maschine keinerlei Problem zu sein. Sie schafft mühelos mehr als 1000 Platten pro Schicht.“ Kündig kann bei der Umsetzung solcher speziellen Anforderungsprofile auf einen Baukasten bewährter Lösungen zurückgreifen. Diese maßgefertigten Anlagen werden Kündig Technic genannt – Antriebsleistung, Arbeitsbreite, Schleifverfahren oder Automatisierungen werden nach eingehender Analyse exakt auf die Aufgabe abgestimmt.

Sehr zufrieden

Man sei mit der Leistung der Kündig Schleifanlagen sehr zufrieden, hält Direktor Gostev fest: „Wir hätten uns sonst wohl kaum entschieden, eine weitere, breitere Kündig zu beschaffen. Die Presslinie mit der 1600 mm Kündig hat jetzt die höchste Produktivität – eben wegen der leistungsstarken Kündig.“ Er sei sich dessen bewusst, dass die Kündig nicht das preiswerteste Angebot am Markt sei, sagt er: „Wir haben sie aber bewusst aufgrund ihrer hohen Schleifgüte und Zuverlässigkeit gewählt, um die bestmögliche Qualität unseres Produktes zu erreichen.“ Und Gostev lobt abschließend: „Wir sind ein junges Unternehmen, aber erfolgreich. Die Kündig Schleifanlage ist dabei definitiv einer der Gründe für unseren Erfolg …“